Verander van taal :

iglidur® Veelgestelde vragen

Hoe wordt een iglidur® glijlager in een lagerhouder bevestigd?

De iglidur® glijlagers zijn zo ontworpen dat ze in een H7-getolereerde lagerhouder met de nominale afmeting van de lagerbuitendiameter kunnen worden geperst en vervolgens door de perspassing op hun plaats worden gefixeerd. Dit wordt bereikt door de zogenaamde perspassing, d.w.z. de buitendiameter van het lager is ca. 0,1-0,25 mm groter dan de montage wanneer het lager niet is geperst, afhankelijk van de nominale afmeting. De binnendiameter bereikt ook pas zijn uiteindelijke afmetingen en toleranties als het lager is ingeperst.

Waarom zijn er zoveel verschillende iglidur® materialen?

De verscheidenheid aan iglidur® materialen is in de afgelopen bijna drie decennia ontstaan uit een breed scala aan eisen van klanten. De ontwikkeling van een goed glijlagermateriaal heeft vaak te maken met 'squaring the circle'. Als je in een bepaalde richting optimaliseert, gaat dat meestal ten koste van een andere specificatie. - Met de vijf standaardmaterialen iglidur® G, J, X, W300 en M250 kunnen de meeste toepassingen technisch worden afgedekt.

Als het echter gaat om zeer speciale of veeleisende toepassingen, het uitputten van de laatste technische reserves of de laatste prijs-prestatie optimalisatie voor grote volumes, worden de andere iglidur® materialen steeds belangrijker. In de afgelopen jaren hebben nieuwe iglidur® materialen ook de toepassingsgrenzen van drooglopende glijlagers nog verder verlegd.

Hoe vind ik het juiste iglidur® materiaal?

Met slechts enkele toepassingsgegevens is een voorselectie al mogelijk via de iglidur® productzoeker of een levensduurberekening met de iglidur® levensduurcalculator. De grote verscheidenheid aan materialen wordt snel gereduceerd en de geschikte materialen blijven over.

**De iglidur® expert vertelt me dat iglidur® W300 en iglidur® J de meest duurzame materialen zijn.**Welkemoet ik kiezen?

Zowel iglidur ® J als iglidur ® W300 behoren tot de meest slijtvaste allround lagers in het iglidur® programma. Als de levensduur in beide gevallen vergelijkbaar en toereikend is, moeten de marginale parameters van de toepassing de keuze bepalen: iglidur® J is voorbestemd voor natte ruimten vanwege de lage vochtopname en goede mediabestendigheid, iglidur® W300 biedt meer temperatuurreserves.

Waarom kunnen iglidur® lagers zonder smering?

Door de speciale structuur van de iglidur® materialen, die over het algemeen zijn samengesteld uit een thermoplastische matrix, vezelversterkingen en zogenaamde vaste smeermiddelen. De reeds goede slijtage- en wrijvingseigenschappen van de matrix of het basismateriaal worden verder geoptimaliseerd door de vaste smeermiddelen. Tijdens het gebruik zijn er altijd voldoende vaste smeerdeeltjes aanwezig op het lageroppervlak. Extra externe smering met vet of olie is over het algemeen niet nodig of niet aan te raden. Video over de vraag

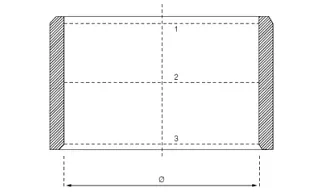

De positie van de meetvlakken

**Ik toon de iglidur® glijlagers veel groter dan aangegeven in de catalogus.**Watis hiervan de reden?

iglidur®-glijlagers zijn perslagers voor bevestigingen met een H7-eenheidsboring. Deze perspassing van het lager fixeert enerzijds het lager in de behuizing en vormt anderzijds de binnendiameter van het glijlager.

Het lager wordt getest in een gat met de kleinste afmetingen. Als de lagers worden gemeten in niet-ingeperste toestand, zijn ze groter in zowel de buiten- als binnendiameter door de perspassing dan in ingebouwde toestand.

Ondanks zorgvuldige fabricage en montage van het lager kunnen er afwijkingen en vragen ontstaan in verband met de inbouwhoogte en toleranties. Mogelijke redenen hiervoor zijn

Het gat is niet goed afgeschuind - het lager schraapt aan de buitenkant.

Er werd een centreerpen gebruikt, waardoor het lager aan de binnenkant breder werd toen het erin werd gedrukt.

Het gat komt niet overeen met de H7 tolerantie.

De behuizing is gemaakt van zacht materiaal dat tijdens het persen door het lager breder is gemaakt.

De as heeft geen h-tolerantie.

De meting valt niet binnen de meetlijnen.

**Ik heb maar een paar glijlagers nodig. Dus de prijs is voor mij geen doorslaggevende factor.**Welkiglidur® lager is het beste?

Helaas bestaat er niet zoiets als "het beste iglidur® lager". Zelfs het duurste lager is niet het duurzaamste voor elke toepassing. Maar er is wel het beste iglidur® lager voor jouw toepassing.

Het is belangrijk om de lagers altijd te kiezen in functie van de toepassing. Hoe meer je weet over de toepassing, hoe nauwkeuriger je het technisch en economisch meest verstandige lager kunt kiezen.

Onze iglidur® productzoeker en onze iglidur® levensduurcalculator zijn hiervoor online beschikbaar. Als u niet de gelegenheid of de vrije tijd hebt om uzelf vertrouwd te maken met deze tools, geeft u ons gewoon uw toepassingsgegevens door en wij doen de rest.

Is de kleur van een iglidur® glijlager vrij te kiezen?

Helaas niet, de kleur wordt meestal bepaald door de respectievelijke materiaalsamenstelling of er zijn vaak alleen individuele kleurstoffen die geschikt zijn voor een materiaal en tegelijkertijd de tribologische specificatie niet negatief beïnvloeden. Bovendien is het slijtagegedrag afhankelijk van de materiaalsamenstelling (waartoe ook de kleurstof behoort) en een nieuwe kleurtoevoeging verhoogt de slijtage vaak vele malen. Dit betekent dat elk iglidur® materiaal een specifieke kleur heeft, hoewel sommige materialen er bijna identiek uitzien.

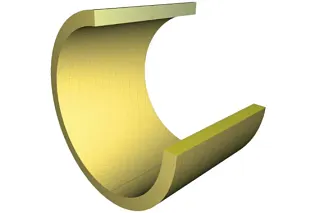

Perspassing van een iglidur® glijlager

Hoe wordt een iglidur® glijlager gemonteerd?

iglidur®glijlagers zijn persbussen. De binnendiameter wordt pas ingesteld na het persen in de boring van het H7-huis met de bijbehorende tolerantie. De perspassing kan tot 2% van de binnendiameter bedragen. Dit garandeert een veilige perspassing van het lager. Axiale of radiale verschuivingen in de behuizing worden zo betrouwbaar vermeden.

Het gat in de behuizing moet voor alle lagers worden gemaakt volgens tolerantie H7 en zo glad, gelijkmatig en afgeschuind mogelijk zijn. De montage wordt uitgevoerd met een vlakpers. Het gebruik van centreerdoorns of kalibratiedoornen kan het lager beschadigen en tot een grotere speling leiden.

Welke aanbevelingen zijn er voor het verlijmen van iglidur® glijlagers?

In standaardgevallen hebben we zeer goede ervaringen met snellijmen (bijv. Loctite 401). Bij moeilijk te verlijmen materialen, zoals iglidur® J, worden aanzienlijk betere resultaten bereikt met 2-componentensystemen (bijv. Loctite 406 + Primer 770). We hebben goede ervaringen met epoxyharssystemen (bijv. Hysol) voor toepassingen met hogere temperaturen.

Verder is het voor elke gelijmde verbinding belangrijk dat de werkstukken grondig en vetvrij worden gereinigd. Dit kan bijvoorbeeld met professionele reinigers, maar ook met eenvoudige snelontvetters. Het opruwen van de contactoppervlakken ondersteunt ook het verlijmingseffect.

In het algemeen kan verlijming alleen een ondersteunend effect hebben en kan het de perspassing niet volledig vervangen.

Waarom is een iglidur® polymeer lager milieuvriendelijk?

1.1 igus® iglidur® N54 Kunststof bussen bestaan voor 54 procent uit hernieuwbare grondstoffen.

In de woorden van Kermit de Kikker: "Het is niet makkelijk om groen te zijn". " En hoewel hij misschien maar een handpop is, heeft Kermit gelijk - vandaag de dag doen veel bedrijven er alles aan om hun ecologische voetafdruk te verkleinen. Een groener bedrijf worden gaat echter niet van de ene op de andere dag. Het is meestal het eindpunt van een reeks veranderingen die in de loop van de tijd op verschillende gebieden plaatsvinden. Dus welke bijdrage leveren iglidur® kunststof glijlagers? Ook al klinkt het alledaags, het gebruik van smeervrije kunststof glijbussen kan schadelijke milieu-invloeden aanzienlijk verminderen.

Hoe zwaarder een onderdeel is, hoe meer energie er nodig is om het in beweging te brengen en te houden.

Vier aspecten van de milieuvriendelijkheid van iglidur® kunststof glijlagers:

1. kunststof glijlagers hebben geen smering nodig - wat goed is voor het milieu. Naar schatting wordt in de VS jaarlijks bijna vier miljard liter industrieel smeermiddel gebruikt, waarvan ongeveer 40% in het milieu terechtkomt. Dankzij de voortdurende vooruitgang in de materiaalontwikkeling van tribologisch geoptimaliseerde kunststof glijlagers kan igus® voor steeds meer toepassingen milieuvriendelijkere alternatieven bieden voor metalen bussen. In tegenstelling tot metalen en bronzen lagers, die gesmeerd moeten worden, heeft elk iglidur®kunststof lager vaste smering ingebed in het materiaal en kan daarom niet uitgeperst of weggespoeld worden. Dit betekent dat de lagers geen olie of vet nodig hebben - er komen dus geen verontreinigende stoffen in het milieu terecht.

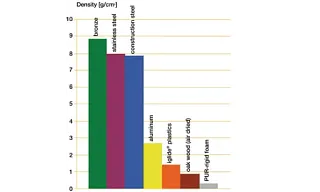

2. kunststof bussen zijn erg licht. Dit betekent dat iglidur® lagers ook kunnen helpen om het brandstofverbruik en de uitstoot van koolstofdioxide te verminderen in bijvoorbeeld outdoor apparatuur, motorvoertuigen en vliegtuigen. De gewichtsvermindering leidt tot lagere massa's en dus tot een lager energieverbruik.

3. de goede chemische weerstand van kunststof bussen is nog een ecologisch pluspunt. Metalen moeten vaak worden gegalvaniseerd in een milieubelastend, energie-intensief galvaniseerbad om dit effect te bereiken.

4. Er is minder energie nodig om een kunststof bus te produceren in vergelijking met een metalen lager. Er is bijvoorbeeld de energie van ongeveer 15 liter ruwe olie nodig om 1 liter aluminium te produceren en de energie van ongeveer 11 liter ruwe olie is nodig om 1 liter staal te produceren. Ter vergelijking: er is gemiddeld slechts 1 liter ruwe olie nodig om 1 liter plastic te produceren en we verwachten dat dit cijfer nog verder zal dalen door de voortdurende ontwikkelingen in plastic op basis van plantaardige olie.

Welke invloed heeft het iglidur® polymeer lager op de keuze van de as?

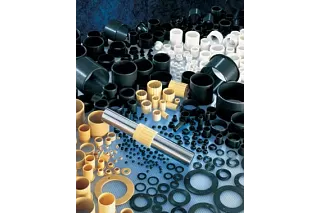

Verscheidenheid van de iglidur® kunststof lagers

1. kostenaspecten

Kostenbesparing is een belangrijke factor voor de meeste bedrijven. De mogelijkheid om een kosteneffectief asmateriaal te gebruiken hangt grotendeels af van de keuze van de lagers.

Kogellagers vereisen bijvoorbeeld zeer harde (60HRC of hoger) en gladde assen. Hetzelfde geldt voor bronzen lagers: de as moet harder zijn dan het gebruikte bronzen materiaal. Deze vereisten beperken de keuze van de as. Een goedkoop asmateriaal is misschien niet geschikt voor de toepassing of het lager.

Kunststof bussen bieden meer mogelijkheden omdat ze voor veel verschillende assen gebruikt kunnen worden. iglidur® glijlagers van igus® zijn verkrijgbaar in een groot aantal materiaalvarianten:

Hierdoor kunnen ze de goedkoopste as combineren met het iglidur® lagermateriaal dat het meest geschikt is voor de toepassing of de vereiste levensduur. Het lager en de as hoeven immers maar zo lang mee te gaan als de levensduur van de hele machine/uitrusting. - Waarom kiezen voor een dure as of een duur lager dat langer meegaat dan de machine zelf?

Erosieschade door een te gladde as

2. slijtageaspecten

Naast de kostenfactoren moet bij de interactie tussen de as en het lagersysteem rekening worden gehouden met een aantal andere zaken. Veel factoren kunnen de werking van het gebruikte lager nadelig beïnvloeden als er geen rekening mee wordt gehouden. Als de as te ruw is, kan slijtage een probleem worden. Een te ruwe as kan werken als een vijl en deeltjes losmaken van het oppervlak van het lager terwijl het beweegt. Als de as echter te glad is, kan de wrijving toenemen als de oppervlakken van de as en het lager aan elkaar kleven. Als er een groot verschil is tussen statische en dynamische wrijving, kan er een stick-slip effect optreden tussen twee contactoppervlakken. Dit uit zich meestal in een luid piepend geluid.

Slijtagetests met aluminium assen

Een ander belangrijk aspect is de schade die abrasieve deeltjes kunnen veroorzaken aan lagers en assen. Als er deeltjes tussen het lager en de as komen, kunnen beide onderhevig zijn aan verhoogde slijtage. Vuil, stof, spaanders en papiervezels zijn deeltjes die verhoogde slijtage kunnen veroorzaken. Lagers met zelfsmering door ingebouwde vaste smeermiddelen zijn veel duurzamer bij vuil omdat er geen vet of olie in de lagerpunt zit. Dit betekent dat vuildeeltjes niet worden aangetrokken of blijven plakken aan de as en het lager (zoals bijvoorbeeld het geval is bij een goed gesmeerde fietsketting). - Er zijn tal van asmaterialen op de markt die elk een ander effect hebben op de slijtage van een lager. Voorbeelden zijn aluminium, gehard staal, roestvrij staal en verchroomd staal. Uiteindelijk bepalen de bedrijfsomstandigheden en de levensduurvereisten welke as gebruikt moet worden. Bij de keuze van het juiste iglidur® glijlager kan in principe elk in de handel verkrijgbaar astype worden gebruikt.

Hardverchroomde assen zijn bijvoorbeeld erg hard maar ook glad. De slijtage van iglidur®kunststof glijlagers is bij dit type as meestal gemiddeld lager dan bij andere typen assen. Door de lage oppervlakteruwheid kan in sommige gevallen echter een stick-slip effect optreden. De verschillende roestvaste staalsoorten worden bij voorkeur gebruikt in natte omgevingen en in de voedingsmiddelenindustrie, terwijl aluminium met een harde coating geschikt is voor toepassingen met een vrij lage belasting en de noodzaak om gewicht te besparen. De beste wrijvingscoëfficiënt wordt ook hier bereikt in combinatie met iglidur® J.

Hoe werkt een plug meting?

1.1 igus® gebruikt een plugmeting, ook wel bekend als een "go/no-go test", om ervoor te zorgen dat onze lagers voldoen aan de specificaties en na installatie goed functioneren.

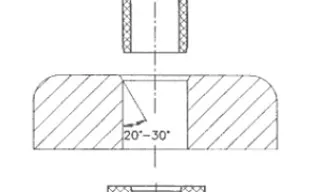

Eerst worden de lagers in een testopstelling geperst. Het is belangrijk om ervoor te zorgen dat de lagers zonder beschadigingen worden geïnstalleerd. Hiervoor wordt een afgeschuinde rand aanbevolen - idealiter 25-30 graden. Het is ook raadzaam om een pers met een vlakke pers te gebruiken om het lager in te drukken. Dit is de meest efficiënte installatiemethode. Het garandeert ook de integriteit van het lager. Als je bijvoorbeeld een hamer gebruikt, kan het lager kantelen tijdens de installatie.

1.2 igus® raadt het gebruik van een pers aan om een glijlager te installeren.

Nadat het lager is geïnstalleerd, wordt de eigenlijke plugmetingstest uitgevoerd. Een "Go" betekent dat de bout onder zijn eigen gewicht door het lager valt, terwijl een "No-Go" betekent dat de bout niet door het lager valt of vast blijft zitten. In de regel hebben de pluggenmeters een schaalverdeling van 0,01 mm, zodat heel precies kan worden bepaald aan welke maat de betreffende pluggenmeter hangt.

Een plugtest is de kwaliteitscontrole met de grootst mogelijke nauwkeurigheid omdat de bout zich gedraagt als een as in een echte toepassing en de smalste dwarsdoorsnede van het lager weergeeft. Juist dit aspect is meestal doorslaggevend voor de toepassing. Steekproeven zijn bijzonder geschikt voor kunststoflagers, omdat er geen rekening wordt gehouden met de irrelevante "oneffenheden" van het lager als gevolg van spuitgieten. Later in gebruik, tijdens de inloopfase, wanneer de oneffenheden van het lager en de as worden uitgevlakt, wordt een ideaal glijoppervlak gecreëerd.

De kwaliteitscontrole van een lager kan ook worden uitgevoerd met behulp van andere tests; er kunnen echter onnauwkeurigheden optreden wanneer deze methoden worden toegepast op kunststoflagers. Vooral het gebruik van meters moet worden vermeden. Over het algemeen moeten meters alleen gebruikt worden voor oppervlakkige kwaliteitscontroles, afhankelijk van de mate van nauwkeurigheid. Afhankelijk van de druk die door de meter op het meetpunt wordt uitgeoefend, kan de meting worden vervalst. Een plugmanometertest is daarom veel betrouwbaarder.

Afhankelijk van de toegankelijkheid kan de beschreven test ook direct op het serieonderdeel worden uitgevoerd (dus niet in een speciaal vervaardigde testopstelling).

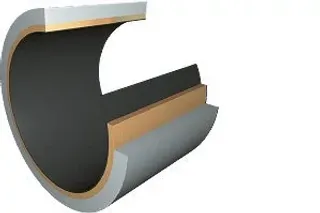

Een homogeen geconstrueerd glijlager met berekenbare specificaties, vervaardigd uit een hoogwaardige kunststof.

Wat maakt een zelfsmerend polymeer glijlager zo speciaal?

Sommige ingenieurs aarzelen om kunststof lagers te overwegen in hun ontwikkelingen. Misschien vertrouwen ze al jaren op metalen of bronzen lagers of twijfelen ze gewoon aan de geschiktheid van kunststof voor moeilijke toepassingen of omgevingen. Kunststof lagers zijn echter bestand tegen extreme temperaturen, enorme belastingen en hoge snelheden. Zelfsmerende polymeerlagers bevatten vaste smeermiddelen die in minuscule deeltjes in het homogene materiaal zijn opgenomen. Tijdens het gebruik verminderen deze vaste smeermiddelen de wrijvingscoëfficiënt. Ze kunnen niet worden weggespoeld zoals vet of olie en dankzij de homogene structuur worden ze verdeeld over de volledige dikte van de lagerwand. In tegenstelling tot een gelaagde structuur is de volledige dikte van de lagerwand beschikbaar als slijtzone met bijna identieke glij-eigenschappen.

Composietlagers bestaan uit verschillende lagen. De zachte glijlaag kan gemakkelijk beschadigd raken door vreemde deeltjes of onjuiste behandeling.

De meeste iglidur® materialen bevatten ook versterkende materialen die de druksterkte verhogen. Hoge krachten en randbelastingen kunnen worden weerstaan.

Dankzij deze structuur kunnen iglidur® glijlagers gebruikt worden op veel verschillende soorten assen - afhankelijk van de belasting zelfs op zogenaamde zachte assen. Dit betekent dat er altijd een kostengeoptimaliseerde combinatie kan worden gevonden.

iglidur® Glijlagers uit hoogwaardige kunststoffen mogen niet gelijkgesteld worden met lagers uit standaardkunststoffen. Voor iglidur®kunststoflagers kun je de levensduur nauwkeurig berekenen, uitgaande van de specifieke toepassingsparameters. igus® biedt je een expertsysteem - een speciale database waarin belasting, snelheid, temperaturen en andere toepassingsparameters worden ingevoerd. Het systeem bepaalt dan op basis van testgegevens het geschikte kunststof lager en de verwachte levensduur.

iglidur®® kunststoflagers vertegenwoordigen de stap van een eenvoudige kunststof bus naar een getest en beschikbaar machineonderdeel met berekenbare specificaties. De belangrijkste voordelen nog eens op een rijtje

1. geen lastige smeermiddelen: zelfsmerende lagers bevatten vaste smeermiddelen. Ze verminderen de wrijvingscoëfficiënt en zijn ongevoelig voor vuil, stof en andere verontreinigingen.

2. onderhoudsvrij: kunststoflagers kunnen bronzen, met metaal beklede en spuitgietlagers vervangen in bijna elke toepassing. Door hun weerstand tegen vuil, stof en chemicaliën zijn kunststoflagers een "fit and forget" oplossing.

3. kostenbesparingen: Kunststof bussen kunnen de kosten tot 25% drukken. Ze worden gekenmerkt door een hoge slijtvastheid en een lage wrijvingscoëfficiënt en kunnen duurdere alternatieven vervangen in een groot aantal toepassingen.

4. Constante lage wrijvings- en slijtagecoëfficiënt: Door hun ontwerp garanderen kunststoflagers een consistent lage wrijvings- en slijtagecoëfficiënt over de hele levensduur. In vergelijking met metalen composietlagers, waarvan de glijlaag beschadigd kan worden door bijvoorbeeld vuil, gaan kunststoflagers vaak langer mee.

5. Absoluut corrosievrij en zeer goed bestand tegen chemicaliën: kunststoflagers kunnen niet roesten en zijn bestand tegen vele milieu-invloeden.

Elk jaar ontwikkelen de ingenieurs van igus® meer dan 100 nieuwe materiaalverbindingen.

Wat is de belangrijkste technische expertise van igus® op het gebied van polymeerglijlagers?

In de loop der jaren hebben de materiaalontwikkelaars van igus® honderden materiaalcompounds ontwikkeld, waarvan er nu bijna 40 hun weg hebben gevonden naar de catalogus van polymeerglijlagers. De basisstructuur is meestal hetzelfde:

1. basispolymeren, die de tribologische, mechanische, thermische en chemische basisspecificaties van het lager bepalen

2. vezels en vulstoffen die de lagers een hoge mechanische belastbaarheid geven

3. vaste smeermiddelen die de slijtage en wrijving aanzienlijk optimaliseren

igus® ontwikkelt voortdurend nieuwe polymeermengsels voor elke toepassing en voert elk jaar bijna 10.000 tests uit in zijn laboratorium. In tegenstelling tot de meeste lagerfabrikanten richt igus® zich uitsluitend op hoogwaardige kunststoffen en kan deze kosteneffectief via spuitgieten verwerken tot glijlagers: Landbouw, medisch, automobiel, verpakking, lucht- en ruimtevaart, sportuitrusting, machinebouw en nog veel meer. Bovendien archiveert igus® de testresultaten in een uitgebreide database. Na het testen van een nieuwe polymeercompound worden de resultaten toegevoegd aan de datapool waar ze beschikbaar zijn voor een uniek levensduurberekeningsprogramma: het expertsysteem - waar u de maximale belasting, snelheid en temperaturen van uw toepassing evenals as- en behuizingsmaterialen kunt invoeren om het beste kunststoflager en de verwachte levensduur ervan te bepalen.

Welke factoren beïnvloeden de slijtage van een glijlager?

1: Slijtagetest met oscillerende beweging van een iglidur®kunststof glijlager van igus®.

Beïnvloedende factoren:

Askeuze: Voor verschillende glijlagers worden verschillende asmaterialen aanbevolen. Elke as-lagercombinatie heeft verschillende slijtageresultaten.

belasting: Als de radiale belasting of de vlaktedruk toeneemt, neemt ook de slijtage van de glijlagers toe. Sommige glijlagers zijn ontworpen voor lage belastingen, andere voor hoge belastingen.

Snelheid en soort beweging: Als de snelheid toeneemt, neemt ook de slijtage toe. Het type beweging (oscillerend, roterend of lineair) heeft ook een belangrijke invloed op de slijtage.

Temperatuur: Binnen bepaalde grenzen heeft temperatuur weinig invloed op de slijtage van een lager, maar het kan de slijtage ook exponentieel versnellen. Kunststoflagers zijn geschikt voor een breed temperatuurbereik, afhankelijk van het gekozen materiaal. De slijtage kan echter aanzienlijk toenemen als de maximale toepassingstemperatuur wordt overschreden. Bij de meeste iglidur® materialen neemt de slijtage toe bij stijgende temperaturen. Er zijn echter ook uitzonderingen die hun minimale slijtage pas bereiken bij hogere temperaturen.

Vuile omgeving: Vuil en stof kunnen zich ophopen tussen de as en het lager. Dit veroorzaakt slijtage. Zelfsmerende kunststof bussen bieden hier een voordeel: omdat ze geen olie bevatten, kunnen vuil en stof zich niet aan de as hechten en het lager beschadigen.

Contact met chemicaliën: Kunststof glijlagers zijn volledig corrosievrij en bestand tegen een groot aantal chemicaliën, maar bepaalde chemicaliën kunnen zelfs de structurele specificatie van een glijlager veranderen, waardoor de hardheid van het lager afneemt en de slijtage toeneemt.

2: Slijtagetests met verschillende soorten assen.

Voor al deze punten geldt: hoe nauwkeuriger ik mijn toepassing en de parameters ken, hoe specifieker een iglidur® materiaalselectie en een extrapolatie van de levensduur kan worden gemaakt. De keuze van het juiste materiaal is cruciaal voor de levensduur.

Hoe beïnvloedt lagerslijtage de lagerspeling?

Lagerslijtage betekent materiaalafname op het glijoppervlak, d.w.z. meestal op de binnendiameter van het lager.

De speling tussen het lager en de as wordt berekend op basis van de toleranties van het lager en de as.

De werkelijke beginspeling tijdens de inbedrijfstelling is het verschil tussen de gemeten werkelijke binnendiameter van het lager en de gemeten werkelijke buitendiameter van de as. Slijtage aan de lagerbinnendiameter leidt tot een toename van de diameter en dus tot een toename van de speling.

Aangezien iglidur® glijlagers geen gelaagde structuur hebben en daarom de volledige wanddikte beschikbaar is als slijtagezone, is er geen slijtagegrens die door het lager wordt gespecificeerd. In plaats daarvan wordt de slijtagegrens bepaald door de maximaal toegestane speling in een toepassing. Dit kan sterk variëren afhankelijk van de toepassing en de vereisten van de gebruiker. Precisieregelkleppen bijvoorbeeld laten slechts enkele honderdsten slijtage toe (en dus een toename van de speling). In landbouwtoepassingen met asdiameters van meer dan 50 mm is een speling van aanzienlijk meer dan een millimeter vaak niet kritisch.

Wanneer wordt een xiros® polymeerkogellager gebruikt in plaats van een iglidur® polymeerglijlager?

Over het algemeen kan gesteld worden dat xiros® polymeerkogellagers te verkiezen zijn boven iglidur® glijlagers overal waar roterende bewegingen met snelheden van meer dan 1,5 meter/seconde permanent kunnen voorkomen bij lage belastingen. De aanzienlijk lagere wrijvingscoëfficiënt van de polymeerkogellagers in vergelijking met glijlagers zorgt voor minder warmteontwikkeling en minder slijtage.

De binnendiameter van het kogellager is bijzonder belangrijk. Hoe kleiner de binnendiameter, hoe minder omwentelingen het lager per minuut moet uitvoeren, wat op zijn beurt een positief effect heeft op de warmteontwikkeling en -afvoer. Als de diameter van het kogellager groter wordt, neemt het maximale draagvermogen toe, terwijl de maximaal mogelijke snelheid afneemt.

Onze dubbelrijige polymeerkogellagers zijn geschikt voor toepassingen met een hoger draagvermogen. Voor toepassingen met vuil en schurende materialen bieden we xiros® kogellagers met een afdekschijf."

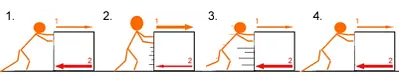

Wat is het stick-slip effect?

Het stick-slip effect verwijst naar het schokkerig glijden van vaste lichamen die tegen elkaar bewegen. Dit verschijnsel treedt op wanneer een lichaam wordt bewogen waarvan de statische wrijving aanzienlijk groter is dan de schuifwrijving.

Stel je een zware kartonnen doos voor die je over een gladde vloer wilt duwen. De doos is zwaar en daarom moeten we veel kracht uitoefenen om de statische wrijving - de weerstand van de doos om te bewegen - te overwinnen. Het karton glijdt. Door het gladde oppervlak en de daaruit voortvloeiende lage schuifwrijving, gaat het karton snel sneller glijden. De snelle glijbeweging van het karton betekent echter dat we minder kracht op het karton kunnen overbrengen. Uiteindelijk is de kracht die op het karton werkt niet meer voldoende om de statische wrijving te overwinnen. Het karton komt tot stilstand, wat betekent dat we opnieuw veel kracht moeten uitoefenen om deze te overwinnen en het proces herhaalt zich. Vastplakken - loslaten - glijden - remmen - vastplakken - loslaten... in werkelijkheid gebeurt dit effect veel sneller en manifesteert het zich in een stotteren. .

Dit fenomeen doet zich op allerlei gebieden voor. Ruitenwissers stotteren over de voorruit van een auto. Krijt piept wanneer je op een vel papier schrijft als je het in de verkeerde hoek houdt. Deurscharnieren piepen. En snaarinstrumenten zoals de viool of cello zouden niet werken, omdat hun geluiden worden veroorzaakt door trillingen en oscillaties tussen de snaren en de pezen van de doorbuiging.

Met tribologisch geoptimaliseerde materialen is dit effect echter ongewenst. De veroorzaakte trillingen worden overgedragen op de algehele constructie en veroorzaken geluiden die vaak worden ervaren als hinderlijk piepen of kraken. De gewenste glijbeweging wordt een onregelmatig stotteren en verhoogt de slijtage van het lager. Deze effecten kunnen worden tegengegaan door het verschil tussen glijdende en statische wrijving te minimaliseren, trillingsdempende materialen te gebruiken, de stijfheid van de algehele constructie te verbeteren (zie voorgespannen lager) of de betrokken wrijvingspartners van elkaar te scheiden (bijvoorbeeld door smering).

1. kracht > Statische wrijving

De kracht (pijl 1) overwint de statische wrijving (pijl 2). De doos begint te bewegen.

2e kracht = statische wrijving

De statische wrijving wordt schuifwrijving (pijl 2) en het karton glijdt snel weg.

3e kracht < Glijdende wrijving

De kracht (pijl 1) is niet voldoende om de schuifwrijving (pijl 2) te overwinnen.

4. kracht < statische wrijving

De schuifwrijving wordt statische wrijving. De kracht is niet voldoende, de doos stopt.

Zijn iglidur® glijlagers RoHS-conform en wat is RoHS eigenlijk?

De EG-richtlijn 2002/95/EG ("RoHS 1") achter het trefwoord "RoHS" is op 3 januari 2013 vervangen door EG-richtlijn 2011/65/RU ("RoHS 2").

De richtlijn regelt de beperking van ongewenste stoffen in elektrische en elektronische apparatuur die in de EU op de markt wordt gebracht. De afkorting RoHS staat voor "Restriction of (the use of certain) Hazardous Substances".

Omdat het technisch niet haalbaar is om volledig af te zien van veel materialen en producten, zijn er specifieke grenswaarden gedefinieerd.

De stoffen in kwestie zijn lood, kwik, cadmium, zeswaardig chroom, polybroombifenylen (PBB's) en difenylethers (PBDE's), die vaak worden gebruikt in elektronica. Voorbeelden van toepassingen zijn het gebruik van lood bij het solderen of als onderdeel van metalen composietlagers en het gebruik van PBB's als vlamvertrager. Deze stoffen worden ook aangetroffen in tal van metaallegeringen.

Zoals blijkt uit een blik op de stoffen en deze toepassingsvoorbeelden, spelen deze stoffen geen rol in thermoplastische compounds zoals onze iglidur® materialen. De ingrediënten van onze iglidur® materialen voldoen daarom aan de eisen van richtlijn 2011/65/EU (RoHS 2). Op verzoek sturen we je graag een expliciete bevestiging hiervan.

Zijn iglidur® glijlagers bestand tegen chemicaliën?

Contact met chemicaliën is vaak een bijzondere uitdaging voor glijlagers. In de voedingsindustrie worden bijvoorbeeld ontsmettingsmiddelen of reinigingsmiddelen gebruikt of de lagers komen in contact met koelvloeistoffen. iglidur® materialen zijn getest op hun bestendigheid tegen verschillende chemicaliën. Ze kunnen daarom worden gebruikt in contact met chemicaliën, ontsmettingsmiddelen of reinigingsmiddelen. De iglidur® materialen van de "H-familie" (iglidur® H1, H370 enz.) en iglidur® X worden beschouwd als bijzonder resistent tegen chemicaliën.

Wat is een glijlager?

In de machinebouw verwijst de term glijlager naar componenten die oppervlakken die ten opzichte van elkaar bewegen ontkoppelen. Dit beschermt deze oppervlakken tegen slijtagegerelateerde schade en vermindert de wrijvingscoëfficiënt en dus de energie die nodig is voor beweging en warmteontwikkeling.

Wanneer worden glijlagers gebruikt?

Glijlagers worden overal gebruikt waar wrijving en slijtage van bewegende oppervlakken moeten worden verminderd. De toepassingsgebieden variëren van de bevestiging van bruggen die uitzetten onder invloed van temperatuur, over de bewegende elementen van een bureaustoel, tot het glijlager ter grootte van een speldenknop in elektrische tandenborstels.

Over het algemeen zijn glijlagers bijzonder geschikt voor toepassingen waarbij de combinatie van belasting of oppervlaktedruk en bewegingsintensiteit niet te hoog is. Dit wordt de pv-waarde genoemd, het product van de vlaktedruk in N/mm² en de snelheid in m/s. Voor de meeste glijlagers geeft de fabrikant de maximaal toelaatbare pv-waarde op. Als deze door de toepassingsomstandigheden wordt overschreden, is het glijlager ongeschikt voor deze omstandigheden. In dat geval moet extra koeling of het gebruik van een kogellager worden overwogen. Met voldoende koeling of wrijvingsvermindering door smering kunnen glijlagers echter ook worden gebruikt met zeer hoge PV-waarden.

Wat doet een glijlager?

Glijlagers ontkoppelen bewegende delen van elkaar om hun oppervlakken te beschermen tegen slijtage en om de onderlinge wrijving te verminderen. Door de lagere wrijvingscoëfficiënt kan de kracht die nodig is voor de beweging en dus de energie worden verminderd.

Wat is een beter glij- of kogellager?

Glijlagers en kogellagers zijn elk gebaseerd op verschillende functionele principes en hebben daarom verschillende specificaties. Deze specificaties maken ze meer of minder geschikt voor verschillende toepassingen. Glijlagers zijn componenten uit één stuk die bestaan uit één of meer materialen en zijn ontworpen om wrijving te verminderen door middel van geïntegreerde vaste smeermiddelen of extra aangebrachte smering. Ze zijn bijzonder geschikt voor toepassingen waar een rendabele en plaatsbesparende oplossing vereist is en waar de combinatie van belasting en snelheid niet te hoog is. Kogellagers bestaan uit ringen waartussen verschillende kogels of rollen zijn gemonteerd. Deze draaien rond de binnenring van het kogellager en maken zo de relatieve beweging van de aangrenzende onderdelen mogelijk. Het voordeel van kogellagers is hun precisie, omdat ze zo ontworpen kunnen worden dat ze bijna spelingvrij zijn, en hun bijzonder lage rolweerstand. Net als de glijwrijvingscoëfficiënt van glijlagers zorgt dit voor een bijzonder rustige loop. Glijlagers hebben echter ook veel meer inbouwruimte nodig. Ze zijn zwaarder, vaak duurder en vereisen speciale bescherming tegen het binnendringen van vuil en het verlies van smeermiddel.

Contacteer ons

Vragen? Neem dan contact op met:

Customer Service

Customer Service:

Telefonisch: Maandag tot vrijdag 8.00 - 17.00

LiveChat: Maandag tot vrijdag 8.00 - 17.00

Whatsapp: Maandag tot vrijdag 8.00 - 17.00

Plan een afspraak

Plan een afspraak met een expert